引抜鋼管事業 TUBULAR DRAWING

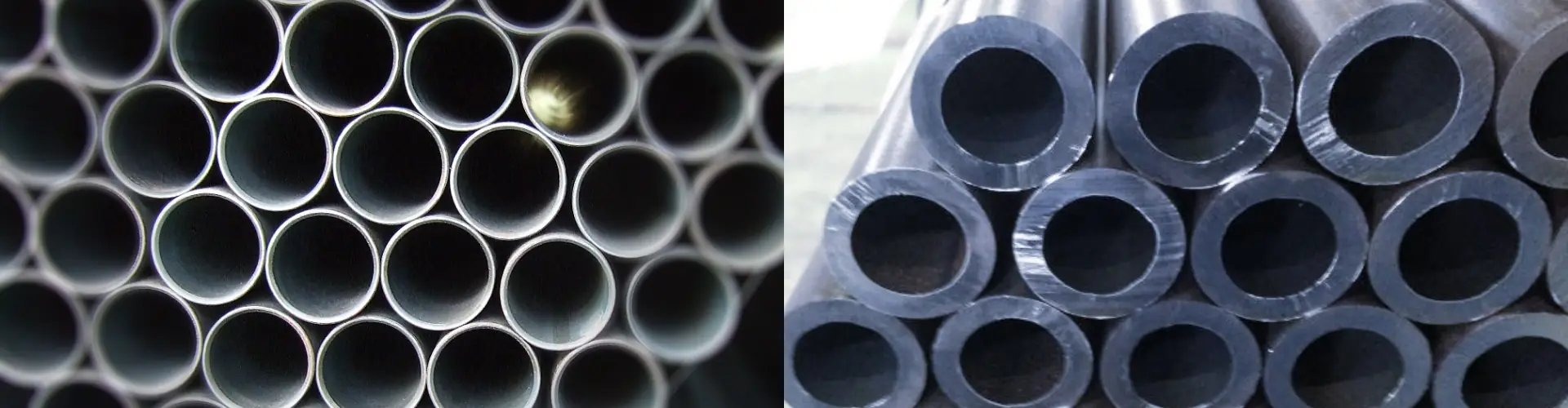

高精度・高品質を実現する「引抜鋼管」

引抜鋼管は、熱間仕上継目無鋼管や電気抵抗溶接鋼管を素材とし、冷間加工によって高精度・高品質に仕上げた、鋼管の中でも最も高級な製品です。

従来、鋼管を機械部品として使用する場合、切削加工を施すことが一般的でしたが、豊通鋼管では高い冷間加工技術により寸法公差の完璧化を実現。内外面は鏡面のように仕上げるため、切削加工を必要とせず、精密部品素材としてそのままご使用いただけるレベルを実現しています。

また、冷間加工や熱処理により、素材本来の物理的性質をさらに向上。標準以上の優れた物理的特性を持つ鋼管を提供しています。

外径の小さいものや肉厚の薄いもの、特殊形状にも対応可能で、数量の多少に関わらず迅速に製造できる体制を整えております。

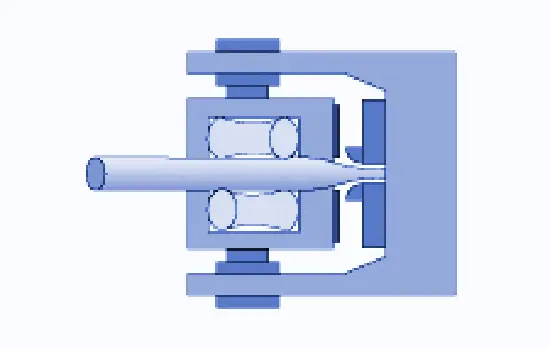

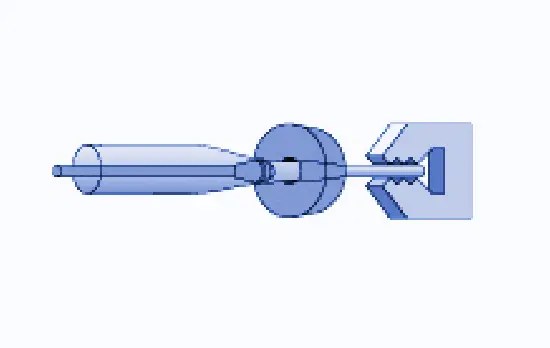

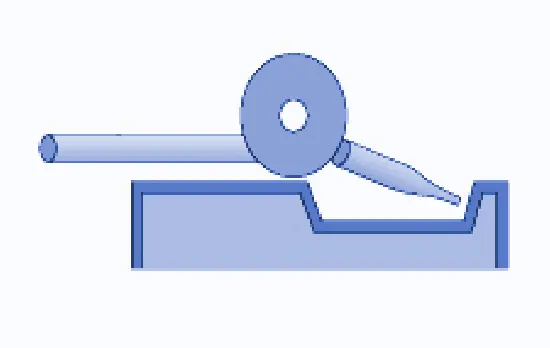

引抜加工とは

引抜加工とは、一般的に鋼材(弊社の場合は鋼管)をダイス・プラグと呼ばれる金型の中を通す形で引き伸ばし(縮径・薄肉化)、任意のサイズ・形状に仕上げる塑性加工のことを言います。

冷間で引抜加工された鋼管は、寸法精度に優れ、機械的性質をコントロールすることも可能です。

豊通鋼管の引抜鋼管の特長

-

特長1

任意サイズに対応

鐵鋼メーカー・溶協(造管)メーカーでは各社規格サイズしか造られませんが、弊社ではどのようなサイズでも対応します。

また、丸以外の特殊な形状も対応可能です。 -

特長2

優れた寸法精度

1/100mm台での測定・管理が通常で(場合によっては1/1000mm台も)、真円度は材料管(上記メーカー製)とは比べものにならない高い精度を有しています。

-

特長3

機械的性質のコントロール

引抜加工は冷間で行う塑性加工ですので、簡単に強度Upさせることができます。

熱処理により軟化・延性を出すこともでき、加工度調整により適度な硬さ・柔らかさのある鋼管を造ることもできます。

-

特長4

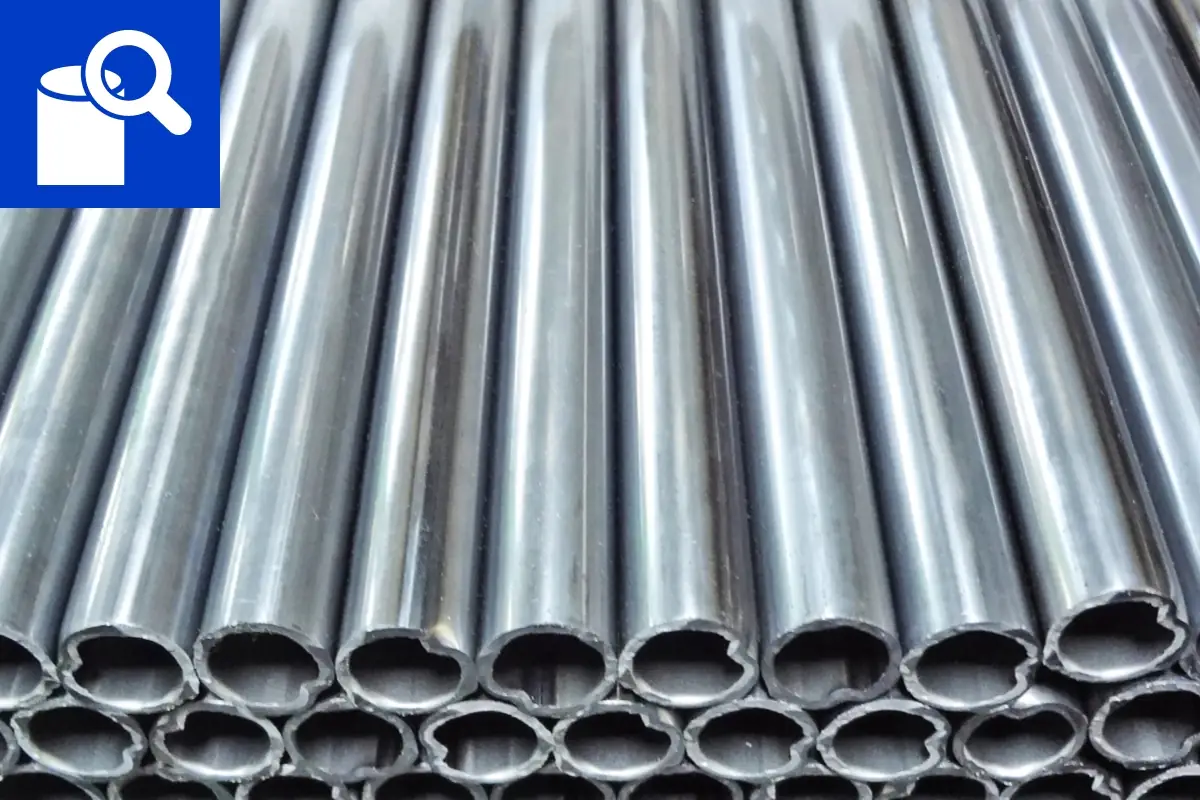

特長4表面のきれいさ

鋼管を引き伸ばして造り上げますので、面粗度的にも優れています。

(溶接鋼管ではそのよう溶接部が見分け難い程の状態) -

特長5

特長5短納期対応

単純な工程(引抜加工回数 1回)でしたら数日で対応可能です。

-

特長6

特長6コストパフォーマンス

切削加工との比較では、コストウエイトの高い材料費「歩留」の部分で優位性があります。

引抜の製造工程

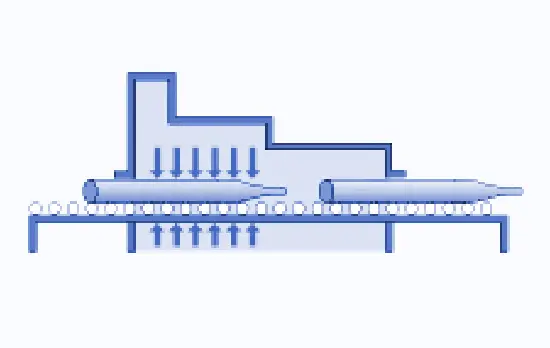

製造方式

BAR TO BAR方式 本社工場

棒状の鋼管を素材とする冷間引抜により、多様なニーズに完全受注生産でお応えしています。引抜きに不可欠な先付や前処理から引抜後の切断、品質検査に至るまで、先進の機械装置と長年の経験によるノウハウによって高精度・高品質の製品を生み出しています。

加工から出荷までの流れ

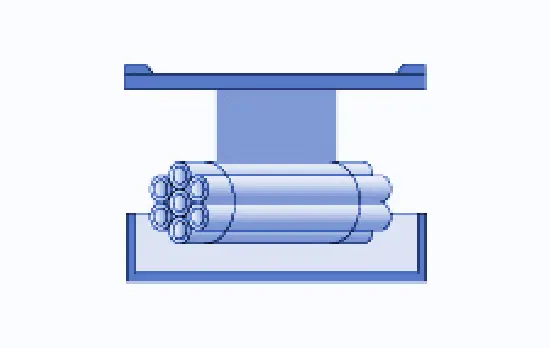

先付

冷間引抜を行うために鋼管の先端を細くします。

焼鈍

軟化焼鈍を繰り返すことにより、何度でも引き抜けます。

酸洗

焼鈍のスケール除去と引抜を行うための表面円滑処理を行います。

引抜

寸法精度と表面の粗度を高め、機械的性質を持たせます。

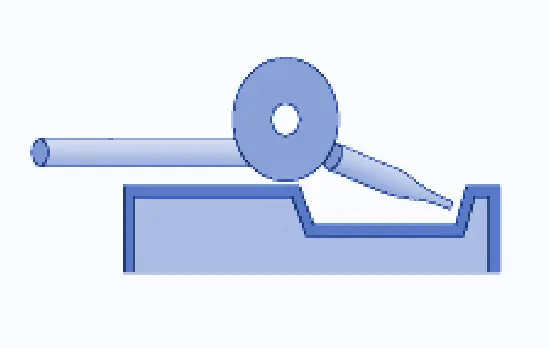

矯正

多ロールによる矯正によって、引抜時の曲がりを取ります。

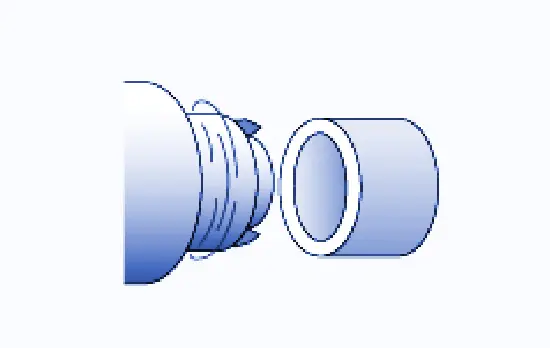

切断

不要となった先付部を切断し、搬入しやすい長さにします。

面取

必要に応じて切断面のバリを取り除きます。

検査・非破壊検査・試験

寸法指定、機械検査をはじめ、必要に応じて内外面目視検査等の製品検査を行います。

結束・検貫

PPロープ等により結束し、台秤により検貫を行います。

エフ付け・出荷

コンピュータにて製品荷札を作成して、出荷します。